Nguyễn Tấn Sang

Bán xe 🚗

Những gì được bố trí bên trong chip sẽ khiến bạn phải ngạc nhiên.

Chip A17 Pro trên các mẫu iPhone 15 Pro và Pro Max là chip đầu tiên trên thế giới sử dụng quy trình 3 nanomet và Apple đang hướng tới chip 2nm vào năm 2025 và xa hơn nữa là chip 1,4nm năm 2026.

Trước khi tiến đến những con chip tiên tiến hơn, thì trang Financial Times đã cho chúng ta một cái nhìn cận cảnh về những gì liên quan đến quy trình quy trình sản xuất chip nhỏ đến khó tin này.

Kích thước siêu nhỏ của một bóng bán dẫn

Chip A17 Pro

Apple cho biết chip A17 Pro có bước nhảy vọt lớn nhất từ trước đến nay về thiết kế GPU. iPhone 15 Pro và 15 Pro Max được trang bị A17 Pro, chip 3 nanomet đầu tiên trong ngành. Tiếp tục vị trí dẫn đầu của Apple về silicon trên smartphone, A17 Pro mang đến những cải tiến quan trọng, bao gồm cả việc thiết kế lại GPU lớn nhất trong lịch sử của Apple.

CPU mới nhanh hơn tới 10% nhờ các cải tiến về thiết kế và kiến trúc vi mô, đồng thời công cụ Neural Engine hiện nhanh hơn gấp 2 lần, hỗ trợ các tính năng như tự động sửa lỗi và giọng nói cá nhân trong iOS 17.

GPU nhanh hơn tới 20% và mang đến những trải nghiệm hoàn toàn mới, nổi bật với thiết kế 6 lõi mới giúp tăng hiệu suất cao nhất và tiết kiệm năng lượng. Giờ đây với tính năng ray tracing được tăng tốc bởi phần cứng — nhanh hơn gấp 4 lần so với ray tracing dựa trên phần mềm — iPhone 15 Pro mang đến đồ họa mượt mà hơn cũng như các ứng dụng AR và trải nghiệm chơi game sống động hơn. Các tựa game AAA vốn chỉ có trên console và PC trước đây cũng dần đặt chân lên chiếc điện thoại của Apple.

Quy mô không thể tưởng tượng được

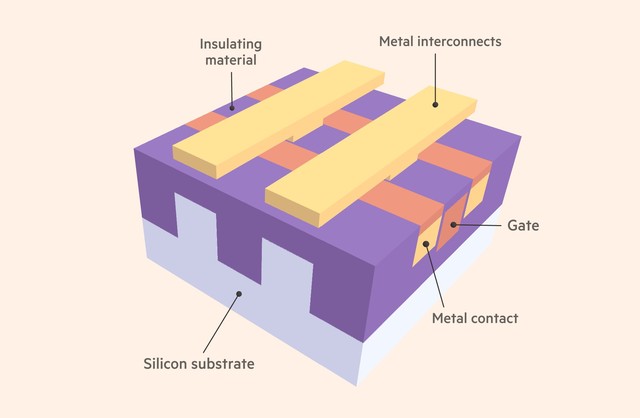

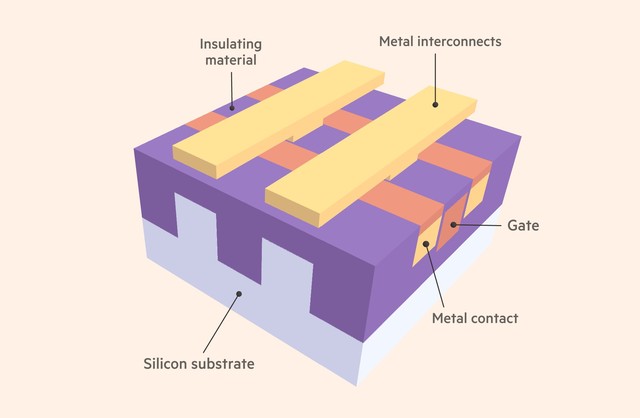

Mặc dù các con số nanomet từng đề cập đến kích thước vật lý của cực cổng (gate) trên bóng bán dẫn, nhưng điều đó không còn đúng nữa. Thay vào đó, ngày nay chúng ám chỉ quy mô thu hẹp của các thành phần.

Bài báo của tờ Financial Times tập trung vào thiết kế chip, nhấn mạnh rằng các bóng bán dẫn hiện được chế tạo theo từng nguyên tử và bật tắt hàng tỷ lần mỗi giây.

Chỉ một milimet vuông có thể chứa 200 triệu bóng bán dẫn, với hàng chục tỷ bóng bán dẫn trên một con chip, cụ thể A17 Pro chứa 19 tỷ bóng bán dẫn. Các nhà sản xuất có kế hoạch nhồi nhét hàng nghìn tỷ trong tương lai không xa.

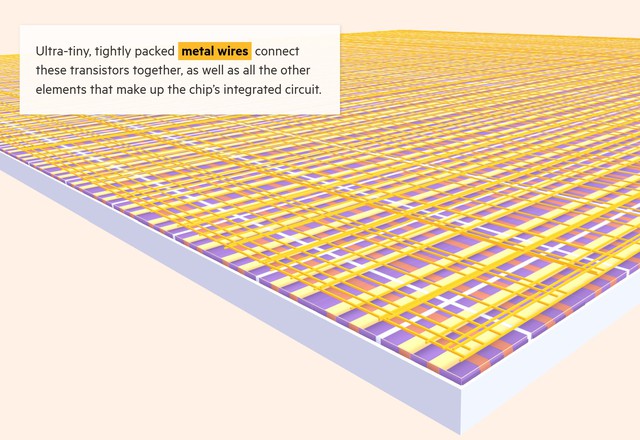

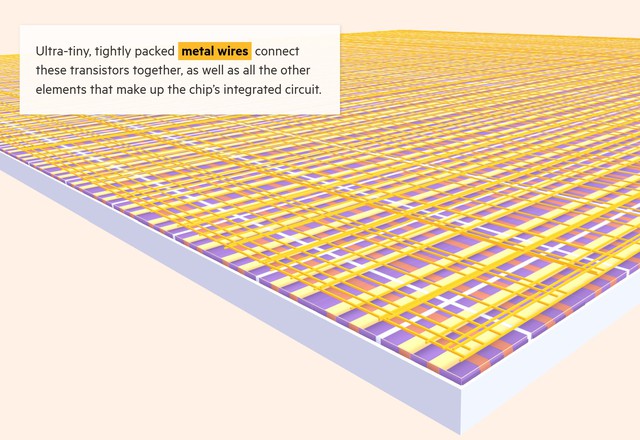

Một cách khác để nghĩ về quy mô của những thành phần trong chip là các bóng bán dẫn được nối với nhau bằng dây kim loại. Bao nhiêu dây được ép vào những con chip này? Gần 500km!

Những dây kim loại siêu nhỏ kết nối các bóng bán dẫn trong một con chip có thể dài đến 500km

Chi phí sản xuất

TSMC dẫn đầu thế giới về quy trình chip ngày càng nhỏ hơn, đó là lý do tại sao họ là nhà cung cấp duy nhất cho chip dòng A và M của Apple. Chưa có nhà sản xuất chip nào khác có khả năng hoạt động tốt ở những kích thước nhỏ bé này.

Nhưng sự phức tạp của quá trình này được phản ánh qua chi phí thiết kế và chế tạo những con chip. Ví dụ: trong quá trình chuyển đổi từ 10nm sang 5nm, người ta ước tính rằng chi phí thiết kế một con chip mới của Apple đã tăng từ 174 triệu USD lên 540 triệu USD. Chi phí mà TSMC phải trả để xây dựng một nhà máy chế tạo những con chip này đã tăng từ 1,7 tỷ USD lên 5,4 tỷ USD.

Đạt đến giới hạn của vật lý

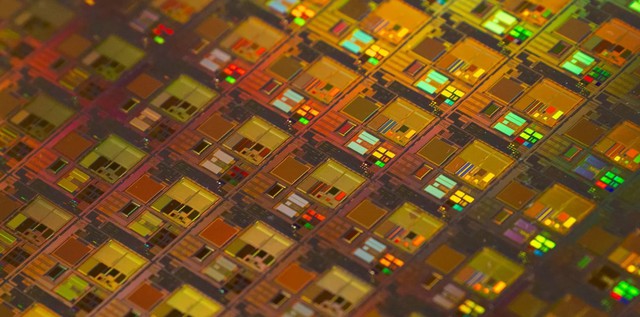

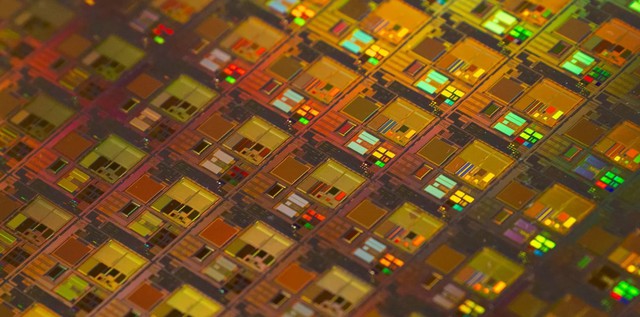

Toàn bộ quá trình sản xuất chip không có quá nhiều thay đổi. Các nhà sản xuất vẫn đun nóng cát, chiết xuất silicon, cắt nó thành các tấm wafer, đánh bóng chúng, khắc, cho ion vào chúng để tạo ra các khu vực dẫn điện và cách điện, và thêm dây để kết nối các bóng bán dẫn.

Điều đã thay đổi là độ phức tạp và độ chính xác của các giai đoạn khắc và nối dây. Đối với những con chip nhỏ nhất, những cỗ máy trị giá hàng triệu USD do một công ty Hà Lan, ASML sản xuất, sử dụng tia cực tím để tạo ra khuôn. Những cỗ máy này có kích thước bằng một chiếc xe buýt, nhưng chính xác đến mức chúng có thể điều hướng tia laser đến một quả bóng golf ở xa như Mặt trăng.

Cách tiếp cận của Apple là đóng gói các con chip khác nhau – hay còn gọi là ‘chiplets’ – cũng được coi là quy trình của tương lai.

Các kỹ sư đang chuyển từ việc xây dựng toàn bộ bộ vi xử lý trên một miếng silicon duy nhất - “hệ thống trên chip (SoC)” nguyên khối - sang các module đa chip (MCM). Các MCM này bao gồm các nhóm chip có chức năng khác nhau được xây dựng trên các miếng silicon riêng biệt và sau đó được kết hợp lại với nhau để hoạt động giống như một bộ não điện tử duy nhất.

Apple nhiều khả năng sẽ là công ty đầu tiên nhận được chip được xây dựng trên quy trình 2nm trong tương lai của TSMC, dự kiến sẽ đi vào sản xuất vào nửa cuối năm 2025. Quy trình chế tạo 2nm, còn được gọi đơn giản là "N2", dự kiến sẽ cung cấp cải thiện tốc độ 10 đến 15% ở cùng mức tiêu thụ năng lượng so với chip được sản xuất bằng công nghệ 3nm của nhà cung cấp, hoặc giảm 25 đến 30% mức tiêu thụ năng lượng ở cùng tốc độ so với quy trình 3nm.

Chip A17 Pro trên các mẫu iPhone 15 Pro và Pro Max là chip đầu tiên trên thế giới sử dụng quy trình 3 nanomet và Apple đang hướng tới chip 2nm vào năm 2025 và xa hơn nữa là chip 1,4nm năm 2026.

Trước khi tiến đến những con chip tiên tiến hơn, thì trang Financial Times đã cho chúng ta một cái nhìn cận cảnh về những gì liên quan đến quy trình quy trình sản xuất chip nhỏ đến khó tin này.

Kích thước siêu nhỏ của một bóng bán dẫn

Chip A17 Pro

Apple cho biết chip A17 Pro có bước nhảy vọt lớn nhất từ trước đến nay về thiết kế GPU. iPhone 15 Pro và 15 Pro Max được trang bị A17 Pro, chip 3 nanomet đầu tiên trong ngành. Tiếp tục vị trí dẫn đầu của Apple về silicon trên smartphone, A17 Pro mang đến những cải tiến quan trọng, bao gồm cả việc thiết kế lại GPU lớn nhất trong lịch sử của Apple.

CPU mới nhanh hơn tới 10% nhờ các cải tiến về thiết kế và kiến trúc vi mô, đồng thời công cụ Neural Engine hiện nhanh hơn gấp 2 lần, hỗ trợ các tính năng như tự động sửa lỗi và giọng nói cá nhân trong iOS 17.

GPU nhanh hơn tới 20% và mang đến những trải nghiệm hoàn toàn mới, nổi bật với thiết kế 6 lõi mới giúp tăng hiệu suất cao nhất và tiết kiệm năng lượng. Giờ đây với tính năng ray tracing được tăng tốc bởi phần cứng — nhanh hơn gấp 4 lần so với ray tracing dựa trên phần mềm — iPhone 15 Pro mang đến đồ họa mượt mà hơn cũng như các ứng dụng AR và trải nghiệm chơi game sống động hơn. Các tựa game AAA vốn chỉ có trên console và PC trước đây cũng dần đặt chân lên chiếc điện thoại của Apple.

Quy mô không thể tưởng tượng được

Mặc dù các con số nanomet từng đề cập đến kích thước vật lý của cực cổng (gate) trên bóng bán dẫn, nhưng điều đó không còn đúng nữa. Thay vào đó, ngày nay chúng ám chỉ quy mô thu hẹp của các thành phần.

Bài báo của tờ Financial Times tập trung vào thiết kế chip, nhấn mạnh rằng các bóng bán dẫn hiện được chế tạo theo từng nguyên tử và bật tắt hàng tỷ lần mỗi giây.

Chỉ một milimet vuông có thể chứa 200 triệu bóng bán dẫn, với hàng chục tỷ bóng bán dẫn trên một con chip, cụ thể A17 Pro chứa 19 tỷ bóng bán dẫn. Các nhà sản xuất có kế hoạch nhồi nhét hàng nghìn tỷ trong tương lai không xa.

Một cách khác để nghĩ về quy mô của những thành phần trong chip là các bóng bán dẫn được nối với nhau bằng dây kim loại. Bao nhiêu dây được ép vào những con chip này? Gần 500km!

Những dây kim loại siêu nhỏ kết nối các bóng bán dẫn trong một con chip có thể dài đến 500km

Chi phí sản xuất

TSMC dẫn đầu thế giới về quy trình chip ngày càng nhỏ hơn, đó là lý do tại sao họ là nhà cung cấp duy nhất cho chip dòng A và M của Apple. Chưa có nhà sản xuất chip nào khác có khả năng hoạt động tốt ở những kích thước nhỏ bé này.

Nhưng sự phức tạp của quá trình này được phản ánh qua chi phí thiết kế và chế tạo những con chip. Ví dụ: trong quá trình chuyển đổi từ 10nm sang 5nm, người ta ước tính rằng chi phí thiết kế một con chip mới của Apple đã tăng từ 174 triệu USD lên 540 triệu USD. Chi phí mà TSMC phải trả để xây dựng một nhà máy chế tạo những con chip này đã tăng từ 1,7 tỷ USD lên 5,4 tỷ USD.

Đạt đến giới hạn của vật lý

Toàn bộ quá trình sản xuất chip không có quá nhiều thay đổi. Các nhà sản xuất vẫn đun nóng cát, chiết xuất silicon, cắt nó thành các tấm wafer, đánh bóng chúng, khắc, cho ion vào chúng để tạo ra các khu vực dẫn điện và cách điện, và thêm dây để kết nối các bóng bán dẫn.

Điều đã thay đổi là độ phức tạp và độ chính xác của các giai đoạn khắc và nối dây. Đối với những con chip nhỏ nhất, những cỗ máy trị giá hàng triệu USD do một công ty Hà Lan, ASML sản xuất, sử dụng tia cực tím để tạo ra khuôn. Những cỗ máy này có kích thước bằng một chiếc xe buýt, nhưng chính xác đến mức chúng có thể điều hướng tia laser đến một quả bóng golf ở xa như Mặt trăng.

Cách tiếp cận của Apple là đóng gói các con chip khác nhau – hay còn gọi là ‘chiplets’ – cũng được coi là quy trình của tương lai.

Các kỹ sư đang chuyển từ việc xây dựng toàn bộ bộ vi xử lý trên một miếng silicon duy nhất - “hệ thống trên chip (SoC)” nguyên khối - sang các module đa chip (MCM). Các MCM này bao gồm các nhóm chip có chức năng khác nhau được xây dựng trên các miếng silicon riêng biệt và sau đó được kết hợp lại với nhau để hoạt động giống như một bộ não điện tử duy nhất.

Apple nhiều khả năng sẽ là công ty đầu tiên nhận được chip được xây dựng trên quy trình 2nm trong tương lai của TSMC, dự kiến sẽ đi vào sản xuất vào nửa cuối năm 2025. Quy trình chế tạo 2nm, còn được gọi đơn giản là "N2", dự kiến sẽ cung cấp cải thiện tốc độ 10 đến 15% ở cùng mức tiêu thụ năng lượng so với chip được sản xuất bằng công nghệ 3nm của nhà cung cấp, hoặc giảm 25 đến 30% mức tiêu thụ năng lượng ở cùng tốc độ so với quy trình 3nm.