Nguyễn Tấn Sang

Bán xe 🚗

BYD Seagull có giá bán quy đổi khoảng 250 triệu đồng nhưng vẫn mang về lợi nhuận cho nhà sản xuất. Bằng cách nào?

Một đoạn tin nhắn mà Giám đốc Nhà cung cấp của Ford, bà Liz Door, gửi đến các đối tác đã cho thấy Ford đang vất vả ra sao để cắt giảm chi phí cho những chiếc xe điện bán giá cao mà vẫn lỗ của mình. Ford mong muốn phía đối tác có thể đưa ra phương án và giúp đỡ hãng cắt giảm chi phí sản xuất.

Ford lỗ khoảng 100.000 USD cho mỗi chiếc ô tô điện hãng bán được cho khách hàng.

Ford lỗ khoảng 100.000 USD cho mỗi chiếc xe thuần điện bán ra.

Thư của Ford gửi tới các nhà cung cấp có đoạn: "Chúng ta đều đã đầu tư mạnh tay cho tương lai của mảng xe điện, chúng ta cùng nhau chia ngọt sẻ bùi dẫu thắng thua. Để giá xe có thể dễ tiếp cận hơn, điều rất rất quan trọng là chi phí nguyên liệu cho cấu thành xe điện của chúng tôi phải tối ưu hơn nữa".

Bình luận về việc Ford "cầu khẩn" các nhà cung cấp, cây bút Richard Truett của tờ Automotive News cho rằng đây là điều hoàn toàn có thể thông cảm được, và chẳng có gì sai ở đây cả. Ông Richard Truett cũng cho rằng Ford có thể tham khảo mô hình cắt giảm chi phí mà một công ty ở cách nhà máy Dearborn, bang Michigan (Mỹ) của Ford chỉ 20km.

Ford dường như đang tìm mọi cách để hạ chi phí sản xuất xe thuần điện.

Tại nơi từng đặt một nhà máy xử lý sản phẩm từ sữa ở Livonia, bang Michigan, các kỹ sư tại công ty Caresoft Global Technologies thường xuyên tháo tung ô tô của các nhà sản xuất đến từ khắp thế giới. Các kỹ sư tại Caresoft có một nhiệm vụ chính, đó là nghiên cứu cách chiếc xe được chế tạo, định đoán chi phí sản xuất mỗi bộ phận, từ đó đưa ra các phương án có thể cải tiến để tiết kiệm chi phí sản xuất.

Những gì mà Caresoft tìm thấy được trong thời gian gần đây cho thấy Ford cũng như nhiều nhà sản xuất lâu đời khác đang tụt lại rất xa so với những tiến bộ của Tesla và các nhà sản xuất đến từ Trung Quốc - một số trong đó đã học Tesla cách tối ưu sản xuất, một số thì tự tìm ra cách của riêng mình.

Một điều đáng cảnh báo là nếu như các nhà sản xuất lâu đời không đổi mới cách làm, họ sẽ đối mặt với nguy cơ sống còn. Biên lợi nhuận dày từ dòng xe bán tải và SUV sẽ không thể mãi là trụ cột.

GIÁ XE 250 TRIỆU ĐỒNG, LÀM SAO VẪN CÓ LỜI?

Một nghiên cứu của MIT Technology Review Paper cho rằng chính phủ Trung Quốc đã tạo nhiều điều kiện cho ngành công nghiệp xe nước này phát triển, như có chính sách về tài chính, trợ thuế mà đã thúc đẩy người dân nước này tiêu dùng mạnh hơn.

Tuy nhiên, chủ tịch Terry Woychowski của Caresoft, người cũng từng là Giám đốc Sản xuất của General Motors, cho rằng chỉ mỗi hỗ trợ từ chính phủ thôi thì chưa đủ khiến các hãng xe Trung Quốc đạt được thành tích cao tới vậy.

Lấy ví dụ với mẫu hatchback hạng A thuần điện BYD Seagull: Mẫu xe này được bán với giá quy đổi khoảng 250 triệu đồng tại thị trường nội địa Trung Quốc, hoặc khoảng 280 triệu đồng tại một số thị trường nước ngoài.

BYD Seagull có giá bán khoảng 250 triệu đồng tại Trung Quốc. Ảnh: Wheelsboy

Dù có mức giá chưa tới 300 triệu đồng, BYD Seagull vẫn mang lại lợi nhuận cho BYD bởi 4 yếu tố sau:

(1) Các hãng xe Trung Quốc thiết kế xe sao cho có thể sử dụng chung tối đa linh kiện. Các linh kiện như mô tơ, dây điện, máy nén điều hòa... sẽ được mua hoặc sản xuất với số lượng lớn, giúp giảm chi phí đầu vào và hạ giá bán xe.

(2) Nhiều hãng xe Trung Quốc áp dụng chiến lược tích hợp dọc (Vertical Intergration, nghĩa là mua lại nhiều công ty con trong chuỗi cung ứng). Từ đây, hãng có thể tự chủ sản xuất nhiều linh kiện, giản phụ thuộc vào đối tác ngoài.

(3) Một số chi phí khác liên quan đến nhân công, đãi ngộ có chính sách khác, ít tốn kém hơn các hãng ngoài Trung Quốc.

(4) Nhiều hãng xe áp dụng phương thức sản xuất Gigacasting của Tesla giúp cắt giảm số lượng chi tiết, bộ phận trên một xe, cũng là một trong những trụ cột chính giúp cắt giảm chi phí.

BYD Seagull có kích thước thuộc phân khúc xe hatchback hạng A, tương tự KIA Morning hay Hyundai Grand i10.

Thực ra, nhiều hãng xe Trung Quốc có thể làm ra một mẫu xe có giá bán thấp hơn đối thủ từ phương tây đơn giản vì họ giỏi hơn. Trong khi nhiều hãng xe truyền thống trên thế giới đang bắt đầu áp dụng Gigacasting thì các hãng xe Trung Quốc đã ở một cấp độ khác.

Ông Terry Woychowski chia sẻ: "Đội của chúng tôi vừa từ Triển lãm Xe hơi Bắc Kinh trở về, và toàn đội đều rất ngạc nhiên với những gì họ mắt thấy tai nghe. Sản phẩm của Gigacasting với chất lượng hoàn thiện cao, đẹp ở khắp mọi nơi. Đó là lý do vì sao ngành xe đang có một từ mới nổi: 'Nhanh như Trung Quốc'. Họ tiến bộ với tốc độ cực kỳ nhanh".

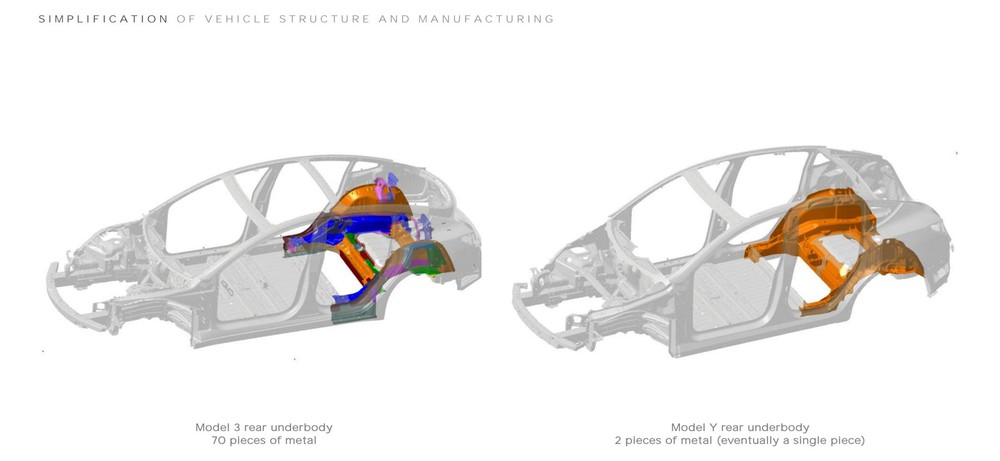

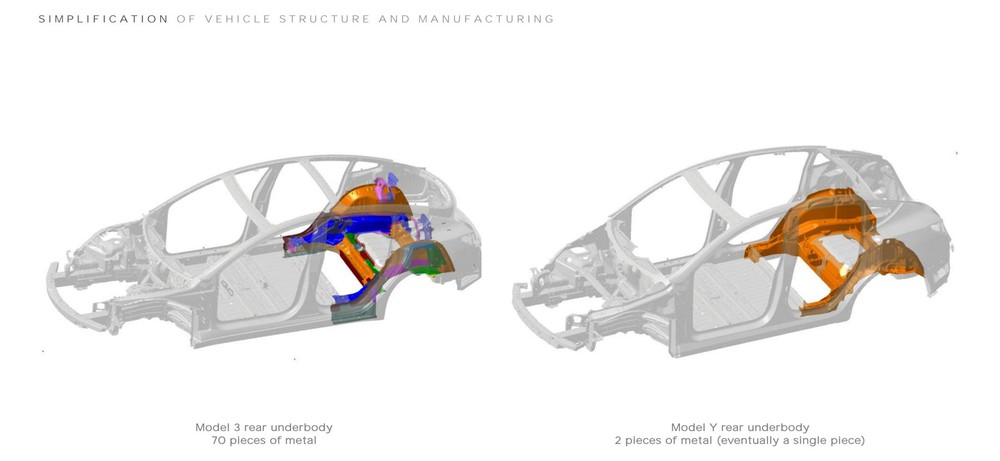

So sánh cấu tạo khung sau trên Tesla Model 3 (bên trái) gồm 70 chi tiết với Model Y ứng dụng Giga Press (bên phải) gồm 2 khối kim loại đúc.

Ông Terry Woychowski cũng cho rằng BYD Seagull là hình mẫu cho một mẫu xe điện giá rẻ:

"Mẫu xe đó là lời cảnh tỉnh cho các nhà sản xuất lâu đời. Đó là một mẫu xe tốt với mức giá khoảng 10.000 USD. Làm sao họ có thể sản xuất một chiếc xe như thế khi cái xe điện chạy trong sân gôn có giá cao hơn? Chưa có thêm phát kiến mới nào. Nhưng những gì mà họ làm, họ làm với mức độ hiệu quả cao.

Mức độ tích hợp dọc mà chúng ta đang thấy thực sự đáng kinh ngạc. BYD tự làm pin, ô tơ, hệ thống điện tử, thân xe, thiết kế đầu và đuôi xe, khu vực trung tâm, viền cửa, táp lô, đèn trần. Còn các công ty khác thì bỏ ra một mớ tiền cho các nhà cung cấp để mua về".

NHÀ SẢN XUẤT PHƯƠNG TÂY "BÓ TAY"?

Toyota cũng đang học phương pháp Gigacasting mà Tesla tiên phong. Trong ảnh: Phần khung phía sau của xe áp dụng Gigacasting (bên phải) chỉ còn 1 chi tiết và mất 1 bước sản xuất, trong khi phương pháp cũ (bên trái) cần 86 chi tiết và qua 33 bước.

Dù đang tụt lại phía sau nhưng các hãng xe lâu đời có một lợi thế là có thể học hỏi những gì đã được áp dụng thành công,

Mẫu Tesla Model Y sản xuất năm 2023 tại nhà máy Austin, bang Texas, Mỹ có ít hơn khoảng 370 bộ phận so với mẫu sản xuất năm 2020 tại nhà máy ở Fremont, bang California.

So với số lượng chi tiết trên một chiếc ô tô hoàn chỉnh, 370 là một con số nhỏ; nhưng nếu nói đến tiết kiệm chi phí thì 370 là một con số lớn. Với ngần ấy linh kiện, Tesla không cần phải sản xuất, không hao tốn công cụ, không mất phí vận chuyển, không mất công kiểm tra và lắp ráp.

Nhà tư vấn Al Kammerer từng là Giám đốc Phát triển sản phẩm tại Jaguar cho rằng nếu mỗi chi tiết giúp tiết kiệm 1 USD thì 370 chi tiết là giảm được 370 USD mỗi xe. Ông cũng cho biết rằng bớt 1 USD mỗi chi tiết là con số ước tính thấp hơn nhiều thực tế.

Thay vì liên tục ra các mẫu xe mới, Tesla lựa chọn cải tiến xe qua từng năm để đạt mức tối ưu nhất về sản xuất, giúp giảm chi phí và hạ giá thành.

Một điều nữa đáng nhắc tới có ít chi tiết hơn cũng giúp tiết kiệm không gian kho chứa, nhân lực và công cụ để sản xuất xe.

Ông Terry Woychowski cho rằng với một nhà sản xuất lâu đời đang có một dây chuyền hoàn thiện, sẽ rất khó cho họ để có thể theo kịp tốc độ của Tesla hay bắt chước chiến lược cắt giảm bộ phận như vậy. Vấn đề chủ yếu nằm ở tiền đầu tư để phát triển mới hay chỉnh sửa mẫu xe đã có rất lớn.

Quay lại với bức thư của Ford nêu tại đầu bài. Các nhà cung ứng có thể giúp Ford giảm chi phí linh kiện, nhưng như vậy thôi thì vẫn chưa đủ. Để thực sự tạo ra được thay đổi lớn về giá bán thì ngay tại sản phẩm, Ford cần thay đổi mạnh tay, ở khâu phát triển sản phẩm và kỹ thuật / công nghệ sản xuất.

Một đoạn tin nhắn mà Giám đốc Nhà cung cấp của Ford, bà Liz Door, gửi đến các đối tác đã cho thấy Ford đang vất vả ra sao để cắt giảm chi phí cho những chiếc xe điện bán giá cao mà vẫn lỗ của mình. Ford mong muốn phía đối tác có thể đưa ra phương án và giúp đỡ hãng cắt giảm chi phí sản xuất.

Ford lỗ khoảng 100.000 USD cho mỗi chiếc ô tô điện hãng bán được cho khách hàng.

Ford lỗ khoảng 100.000 USD cho mỗi chiếc xe thuần điện bán ra.

Thư của Ford gửi tới các nhà cung cấp có đoạn: "Chúng ta đều đã đầu tư mạnh tay cho tương lai của mảng xe điện, chúng ta cùng nhau chia ngọt sẻ bùi dẫu thắng thua. Để giá xe có thể dễ tiếp cận hơn, điều rất rất quan trọng là chi phí nguyên liệu cho cấu thành xe điện của chúng tôi phải tối ưu hơn nữa".

Bình luận về việc Ford "cầu khẩn" các nhà cung cấp, cây bút Richard Truett của tờ Automotive News cho rằng đây là điều hoàn toàn có thể thông cảm được, và chẳng có gì sai ở đây cả. Ông Richard Truett cũng cho rằng Ford có thể tham khảo mô hình cắt giảm chi phí mà một công ty ở cách nhà máy Dearborn, bang Michigan (Mỹ) của Ford chỉ 20km.

Ford dường như đang tìm mọi cách để hạ chi phí sản xuất xe thuần điện.

Tại nơi từng đặt một nhà máy xử lý sản phẩm từ sữa ở Livonia, bang Michigan, các kỹ sư tại công ty Caresoft Global Technologies thường xuyên tháo tung ô tô của các nhà sản xuất đến từ khắp thế giới. Các kỹ sư tại Caresoft có một nhiệm vụ chính, đó là nghiên cứu cách chiếc xe được chế tạo, định đoán chi phí sản xuất mỗi bộ phận, từ đó đưa ra các phương án có thể cải tiến để tiết kiệm chi phí sản xuất.

Những gì mà Caresoft tìm thấy được trong thời gian gần đây cho thấy Ford cũng như nhiều nhà sản xuất lâu đời khác đang tụt lại rất xa so với những tiến bộ của Tesla và các nhà sản xuất đến từ Trung Quốc - một số trong đó đã học Tesla cách tối ưu sản xuất, một số thì tự tìm ra cách của riêng mình.

Một điều đáng cảnh báo là nếu như các nhà sản xuất lâu đời không đổi mới cách làm, họ sẽ đối mặt với nguy cơ sống còn. Biên lợi nhuận dày từ dòng xe bán tải và SUV sẽ không thể mãi là trụ cột.

GIÁ XE 250 TRIỆU ĐỒNG, LÀM SAO VẪN CÓ LỜI?

Một nghiên cứu của MIT Technology Review Paper cho rằng chính phủ Trung Quốc đã tạo nhiều điều kiện cho ngành công nghiệp xe nước này phát triển, như có chính sách về tài chính, trợ thuế mà đã thúc đẩy người dân nước này tiêu dùng mạnh hơn.

Tuy nhiên, chủ tịch Terry Woychowski của Caresoft, người cũng từng là Giám đốc Sản xuất của General Motors, cho rằng chỉ mỗi hỗ trợ từ chính phủ thôi thì chưa đủ khiến các hãng xe Trung Quốc đạt được thành tích cao tới vậy.

Lấy ví dụ với mẫu hatchback hạng A thuần điện BYD Seagull: Mẫu xe này được bán với giá quy đổi khoảng 250 triệu đồng tại thị trường nội địa Trung Quốc, hoặc khoảng 280 triệu đồng tại một số thị trường nước ngoài.

BYD Seagull có giá bán khoảng 250 triệu đồng tại Trung Quốc. Ảnh: Wheelsboy

Dù có mức giá chưa tới 300 triệu đồng, BYD Seagull vẫn mang lại lợi nhuận cho BYD bởi 4 yếu tố sau:

(1) Các hãng xe Trung Quốc thiết kế xe sao cho có thể sử dụng chung tối đa linh kiện. Các linh kiện như mô tơ, dây điện, máy nén điều hòa... sẽ được mua hoặc sản xuất với số lượng lớn, giúp giảm chi phí đầu vào và hạ giá bán xe.

(2) Nhiều hãng xe Trung Quốc áp dụng chiến lược tích hợp dọc (Vertical Intergration, nghĩa là mua lại nhiều công ty con trong chuỗi cung ứng). Từ đây, hãng có thể tự chủ sản xuất nhiều linh kiện, giản phụ thuộc vào đối tác ngoài.

(3) Một số chi phí khác liên quan đến nhân công, đãi ngộ có chính sách khác, ít tốn kém hơn các hãng ngoài Trung Quốc.

(4) Nhiều hãng xe áp dụng phương thức sản xuất Gigacasting của Tesla giúp cắt giảm số lượng chi tiết, bộ phận trên một xe, cũng là một trong những trụ cột chính giúp cắt giảm chi phí.

BYD Seagull có kích thước thuộc phân khúc xe hatchback hạng A, tương tự KIA Morning hay Hyundai Grand i10.

Thực ra, nhiều hãng xe Trung Quốc có thể làm ra một mẫu xe có giá bán thấp hơn đối thủ từ phương tây đơn giản vì họ giỏi hơn. Trong khi nhiều hãng xe truyền thống trên thế giới đang bắt đầu áp dụng Gigacasting thì các hãng xe Trung Quốc đã ở một cấp độ khác.

Ông Terry Woychowski chia sẻ: "Đội của chúng tôi vừa từ Triển lãm Xe hơi Bắc Kinh trở về, và toàn đội đều rất ngạc nhiên với những gì họ mắt thấy tai nghe. Sản phẩm của Gigacasting với chất lượng hoàn thiện cao, đẹp ở khắp mọi nơi. Đó là lý do vì sao ngành xe đang có một từ mới nổi: 'Nhanh như Trung Quốc'. Họ tiến bộ với tốc độ cực kỳ nhanh".

So sánh cấu tạo khung sau trên Tesla Model 3 (bên trái) gồm 70 chi tiết với Model Y ứng dụng Giga Press (bên phải) gồm 2 khối kim loại đúc.

Ông Terry Woychowski cũng cho rằng BYD Seagull là hình mẫu cho một mẫu xe điện giá rẻ:

"Mẫu xe đó là lời cảnh tỉnh cho các nhà sản xuất lâu đời. Đó là một mẫu xe tốt với mức giá khoảng 10.000 USD. Làm sao họ có thể sản xuất một chiếc xe như thế khi cái xe điện chạy trong sân gôn có giá cao hơn? Chưa có thêm phát kiến mới nào. Nhưng những gì mà họ làm, họ làm với mức độ hiệu quả cao.

Mức độ tích hợp dọc mà chúng ta đang thấy thực sự đáng kinh ngạc. BYD tự làm pin, ô tơ, hệ thống điện tử, thân xe, thiết kế đầu và đuôi xe, khu vực trung tâm, viền cửa, táp lô, đèn trần. Còn các công ty khác thì bỏ ra một mớ tiền cho các nhà cung cấp để mua về".

NHÀ SẢN XUẤT PHƯƠNG TÂY "BÓ TAY"?

Toyota cũng đang học phương pháp Gigacasting mà Tesla tiên phong. Trong ảnh: Phần khung phía sau của xe áp dụng Gigacasting (bên phải) chỉ còn 1 chi tiết và mất 1 bước sản xuất, trong khi phương pháp cũ (bên trái) cần 86 chi tiết và qua 33 bước.

Dù đang tụt lại phía sau nhưng các hãng xe lâu đời có một lợi thế là có thể học hỏi những gì đã được áp dụng thành công,

Mẫu Tesla Model Y sản xuất năm 2023 tại nhà máy Austin, bang Texas, Mỹ có ít hơn khoảng 370 bộ phận so với mẫu sản xuất năm 2020 tại nhà máy ở Fremont, bang California.

So với số lượng chi tiết trên một chiếc ô tô hoàn chỉnh, 370 là một con số nhỏ; nhưng nếu nói đến tiết kiệm chi phí thì 370 là một con số lớn. Với ngần ấy linh kiện, Tesla không cần phải sản xuất, không hao tốn công cụ, không mất phí vận chuyển, không mất công kiểm tra và lắp ráp.

Nhà tư vấn Al Kammerer từng là Giám đốc Phát triển sản phẩm tại Jaguar cho rằng nếu mỗi chi tiết giúp tiết kiệm 1 USD thì 370 chi tiết là giảm được 370 USD mỗi xe. Ông cũng cho biết rằng bớt 1 USD mỗi chi tiết là con số ước tính thấp hơn nhiều thực tế.

Thay vì liên tục ra các mẫu xe mới, Tesla lựa chọn cải tiến xe qua từng năm để đạt mức tối ưu nhất về sản xuất, giúp giảm chi phí và hạ giá thành.

Một điều nữa đáng nhắc tới có ít chi tiết hơn cũng giúp tiết kiệm không gian kho chứa, nhân lực và công cụ để sản xuất xe.

Ông Terry Woychowski cho rằng với một nhà sản xuất lâu đời đang có một dây chuyền hoàn thiện, sẽ rất khó cho họ để có thể theo kịp tốc độ của Tesla hay bắt chước chiến lược cắt giảm bộ phận như vậy. Vấn đề chủ yếu nằm ở tiền đầu tư để phát triển mới hay chỉnh sửa mẫu xe đã có rất lớn.

Quay lại với bức thư của Ford nêu tại đầu bài. Các nhà cung ứng có thể giúp Ford giảm chi phí linh kiện, nhưng như vậy thôi thì vẫn chưa đủ. Để thực sự tạo ra được thay đổi lớn về giá bán thì ngay tại sản phẩm, Ford cần thay đổi mạnh tay, ở khâu phát triển sản phẩm và kỹ thuật / công nghệ sản xuất.